Gemba kaizen

La Toy ota est une forme d’organisation du travail que l’ingénieur japonais Taiichi Ono est considéré comme l’inventeur. Mis en évidence par Toyota en 1962, elle n’est pas appliquée immédiatement.

ota est une forme d’organisation du travail que l’ingénieur japonais Taiichi Ono est considéré comme l’inventeur. Mis en évidence par Toyota en 1962, elle n’est pas appliquée immédiatement.

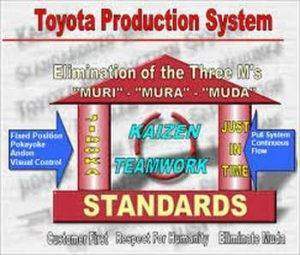

La demande formelle est appelée (traduction Anglais Japonais Toyota Production System: TPS) toyotisme Toyota Production System TPS ou Toyota.

Histoire

Après leur défaite par les Américains pendant la Seconde Guerre mondiale, les Japonais ont besoin pour relancer leur économie.

Toyota le médiateur d’une vision stratégique pour relancer l’économie japonaise: rattraper les Américains en termes de production, autrement, pourraient être perdues. L’origine, ce système de gestion de la production, le fondateur de Toyota, Sakichi Toyoda, son fils, Kiichiro Toyoda, Taiichi Ohno et l’ingénieur. Ils ont été inspirés par le travail essentiel de William Edwards Deming et les écrits de Henry Ford aux États-Unis.

Un tel système d’organisation permet une ouverture des fonctions et des responsabilités, il allie efficacité de la production à une certaine reconnaissance psychologique de workers.Asked leur opinion sur l’entreprise et afin qu’ils se sentent plus important.

Application pratique: le Toyota Production System (TPS)

Le SPT est un composant majeur de ce qu’on appelle la production ‘qu’un simple’ (ou ‘sans gaspi») (en anglais lean manufacturing, litt. «Lean manufacturing», «fabrication sans gras»). Les pièces de rechange sont stockés au bon endroit au bon moment et en quantité suffisante, sans gaspillage. Production uniquement en réponse à une demande spécifique quitte la ligne de production. Cette méthode est à l’opposé du système précédent de la production qui offre une grande stock de pièces, indépendamment de la demande réelle.

Le système de production Toyota est souvent considéré comme l’un des meilleurs dans le monde. Il comprend plusieurs concepts, dont certains ont depuis été adaptés ou copiés par d’autres constructeurs automobiles et les entreprises industrielles:

L’incidence et le développement

La Toyota serait le modèle idéal d’organisation des entreprises. Mais sa mise en place au Japon a pris plusieurs décennies et a sans doute été possible que parce que les Japonais modèle social peut accepter.

D’autres grandes entreprises ont essayé de l’appliquer au sein de leur organisation et à chaque fois qu’ils ont connu un échec retentissant. Certaines multinationales ont toutefois décidé d’appliquer certains concepts tels que toyotiste juste-à-temps, l’autonomisation des machines, kaizen, kanban, le cercle de qualité.

Cette nouvelle forme d’organisation, basée sur les compétences et la qualification des ressources humaines, marque la fin du taylorisme et le fordisme dans sa forme la plus pure.

Commentaires

Plusieurs études et publications ont été consacrées à ce mode de production, mais les avis divergent sur sa reproductibilité en l’absence de culture d’entreprise de Toyota (en anglais, The Toyota Way) et son caractère exemplaire (voir le miracle économique japonais).

Le journaliste japonais Satoshi Kamata a fait une analyse très critique de ce système dans un livre-enquête, publié en français en 2008 sous le titre Toyota. L’usine du désespoir. En 1972, il a partagé pendant cinq mois, les travailleurs de première ligne tous les jours à l’usine Toyota de Nagoya.He décrit le taux d’augmentation de la production sans fin, pis-aller polyvalence, promouvoir la concurrence et l’endoctrinement de ses collègues au nom de l’entrepreneuriat.